亨源 · 新闻详情

以工匠精神做产品 / 以生产管理做企业

来源:

发布时间: 2025.03.07

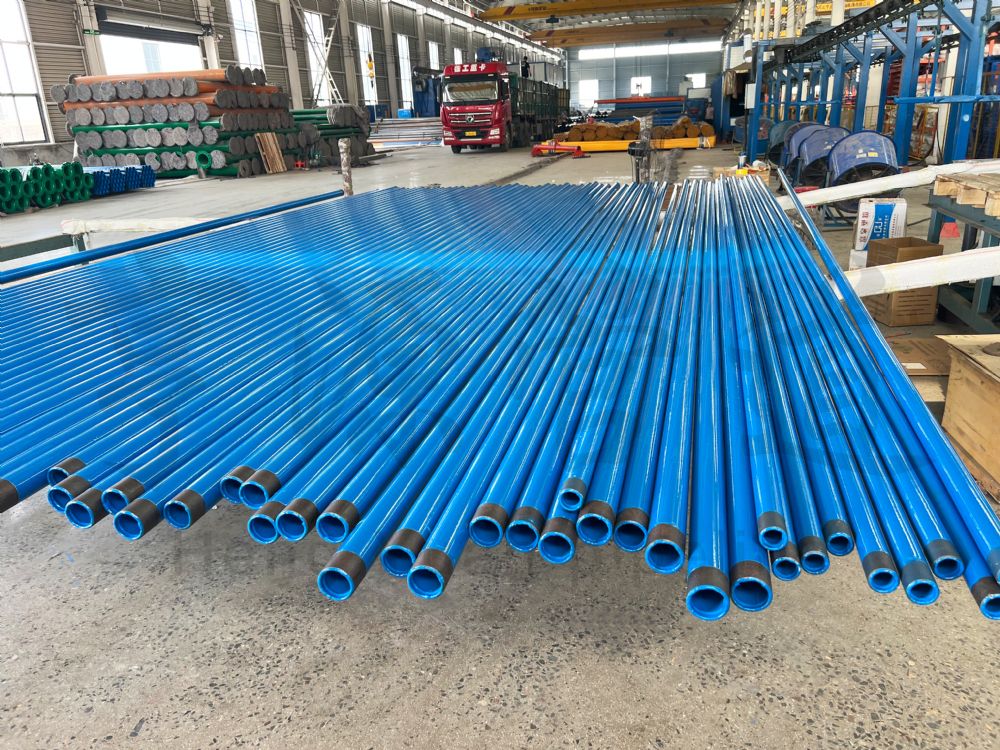

在传统管道工程中,涂塑钢管因防腐性能优异被广泛应用,但其连接工艺的局限性——如焊接高温破坏涂层、抗压强度不足、施工成本高等问题——长期困扰着行业发展。双金属焊接涂塑钢管的出现,不仅弥补了传统技术的缺陷,更以“金属+高分子”复合结构的创新设计,重新定义了管道材料的性能边界。以下从技术突破、应用场景及市场潜力三方面,剖析其独特优势。

一、技术突破:从“妥协”到“兼容”的工艺革命

传统涂塑钢管焊接时,高温易使内壁塑料涂层碳化脱落,导致防腐失效。双金属焊接技术通过**“碳钢基体+不锈钢内衬”的复合结构**(厚度5-10mm),在焊接时先用不锈钢焊条打底,再以碳钢焊条完成外层焊接,既避免了高温对涂层的破坏,又通过环氧树脂修补焊口,实现防腐性能的“无缝衔接”。这一工艺的关键在于:

- 材料协同效应:碳钢提供高强度支撑,不锈钢内衬抵御介质腐蚀,外层涂塑层(PE或EP)则阻隔外部环境侵蚀,形成“三重防护”体系。

- 精准工艺控制:焊接前对钢管端口进行20-30度坡口处理,确保焊缝质量;喷砂抛丸工艺则增强涂层附着力,内壁光洁度达Ra≤1.5μm,减少流体阻力。

二、性能优势:兼顾强度、防腐与施工效率

-

力学性能卓越:

- 抗压强度达6MPa以上,远超普通镀锌管(≤2.5MPa),可承受深埋地下的土壤应力及动态荷载。

- 线性膨胀系数仅为普通塑料管的1/10,适应-30℃至120℃的极端温差,避免热胀冷缩导致的接口渗漏。

-

长效防腐:

- 环氧树脂涂层通过静电吸附固化,附着力≥30MPa,耐10%硫酸或氢氧化钠溶液浸泡30天无脱落。

- 不锈钢内衬可抵御氯离子腐蚀,适用于沿海地区或化工介质输送。

-

施工便捷性:

- 支持氩弧焊、沟槽、法兰等多种连接方式,DN100以上管道采用双金属焊接可降低30%综合成本。

- 内壁光滑(摩擦系数≤0.008),输送效率比传统钢管提升20%,且无需频繁清垢。

三、市场潜力:从“小众”到“主流”的应用拓展

目前,双金属焊接涂塑钢管在消防给水、化工排污、煤矿通风等领域已展现替代优势,但其更大价值在于解决行业痛点的新场景:

- 智慧城市管网:涂层内置导电报警线,可实时监测渗漏位置,契合智慧水务的数字化需求。

- 新能源基础设施:绝缘性能优异(体积电阻率≥1×10¹²Ω·m),适合光伏电站电缆套管及氢能输送管道。

- 老旧管网改造:通过无损伤焊接技术,可在不停水条件下局部修复,降低市政工程社会成本。

结语:技术迭代背后的“隐形门槛”

尽管双金属焊接涂塑钢管优势显著,但其工艺复杂性要求企业严格把控不锈钢选型(304/316L)、焊接参数匹配、涂层附着力检测等环节。当前国内市场仍以中小企业为主,产品质量参差不齐。未来,随着《建筑给水钢塑复合管管道工程技术规程》(CECS125:2021)的普及,行业或将迎来标准化洗牌,具备核心技术及产能优势的企业有望主导市场。

网站首页

网站首页 关于我们

关于我们 新闻资讯

新闻资讯 产品中心

产品中心 工程案例

工程案例 联系我们

联系我们 网站地图

网站地图 xml地图

xml地图

电话:19103378888

电话:19103378888 邮箱:431727371@qq.com

邮箱:431727371@qq.com 地址:河北省沧州盐山县正港工业园区

地址:河北省沧州盐山县正港工业园区 冀公网安备 13092502002328号

冀公网安备 13092502002328号