以工匠精神做产品 / 以生产管理做企业

一、材质特性与工艺优势

L290管线钢是API 5L标准中的基础钢级(对应X42),其碳含量≤0.28%(无缝管)或≤0.26%(焊管),锰含量≤1.30%,硫磷杂质严格控制在0.03%以内,通过控轧控冷工艺实现290MPa的屈服强度,兼具良好的焊接性和低温韧性。该材质采用高频连续焊(中小口径)或埋弧焊+热扩工艺(大口径),焊缝余高控制在0.5mm内,为后续涂塑提供平整基面。

涂塑工艺采用流动槽浸涂法,通过喷丸除锈(Sa2.5级)、预热至180-220℃、环氧粉末静电喷涂等工序,形成80-300μm的致密涂层。研究显示,环氧树脂涂层的电阻值达10⁹Ω·cm²,孔隙率低于1%,比传统镀锌管防腐效率提升5倍以上。

二、涂层技术的突破性进展

浙江大学陈宇团队的研究表明,L290基材涂覆富锌环氧底漆+煤沥青面漆后,自腐蚀电位正移200mV,阴极/阳极电流密度降低2个数量级,在3.5%NaCl溶液中保护效率达98.7%。但实验室自研聚氨酯涂层的结合力仅6MPa,低于行业8MPa的标准,需通过纳米二氧化硅改性提升附着力。

相较于单层涂塑,3PE结构(环氧底漆+胶粘剂+聚乙烯)在模拟土壤腐蚀实验中,抗冲击强度达15J/mm,阴极剥离距离≤8mm,特别适用于高氯离子地质环境。

三、工程应用场景深度适配

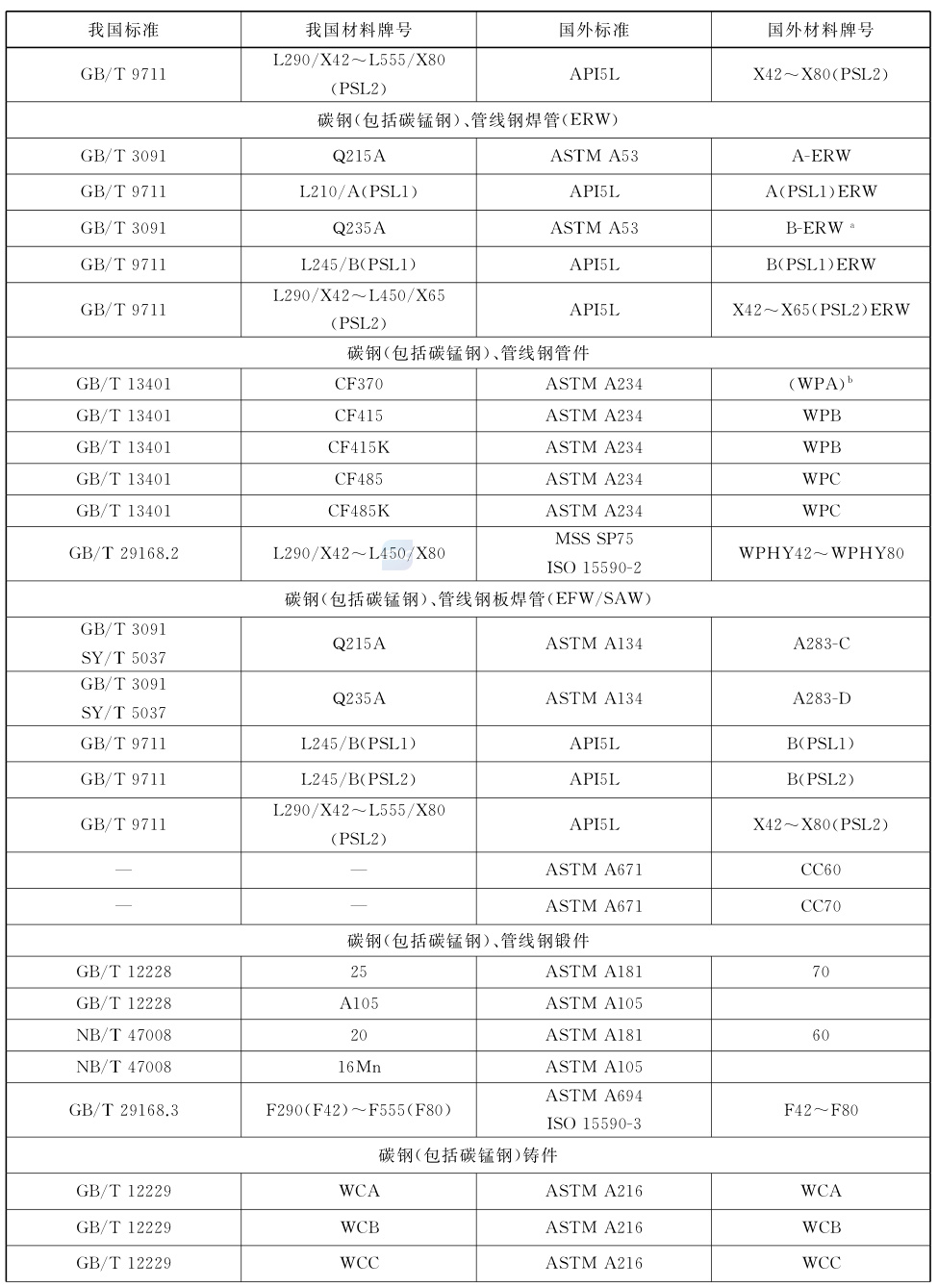

在浙江温岭燃气工程中,DN300的L290涂塑钢管采用ERW直缝焊工艺,壁厚7mm,设计压力4.0MPa,通过有限元分析验证其在三级地段的承压安全性。而贺州输气项目选用螺旋埋弧焊L290管,通过X65级环焊缝匹配技术,使焊接接头冲击功达80J(-20℃),满足GB/T9711 PSL2标准。

特殊场景下的创新应用:

- 海洋平台:外壁增加1200g/m²玻璃纤维增强层,耐盐雾时间突破5000h

- 煤矿巷道:内壁涂覆聚氨酯/石墨烯导电涂层,表面电阻<1×10⁶Ω

- 化工园区:采用双层环氧粉末(250μm+150μm),通过NACE TM0177酸性环境测试

四、市场竞争力与选型策略

对比Q235B涂塑管,L290的成本溢价约15%,但使用寿命延长8-10年。以DN200管道为例,20年生命周期内维护成本降低42%,特别适用于高压燃气(1.6-4.0MPa)和长输管线(>50km)场景。选型时需注意:

- PSL分级:PSL1用于普通输送,PSL2需增加夏比V型缺口冲击试验

- 厚度补偿:含涂层的总壁厚需增加0.2mm腐蚀余量

- 焊接匹配:推荐E4315焊条+ER50-6焊丝组合,热输入控制在15-25kJ/cm

五、技术发展趋势

- 智能化涂装:苏州某企业引入机器视觉定位系统,将涂层厚度偏差从±15%压缩至±5%

- 环保升级:水性环氧涂料VOC排放<50g/L,比溶剂型降低90%

- 复合材料:碳纤维/玄武岩纤维增强涂层的研发,使环刚度提升3倍

2024年行业数据显示,L290涂塑管在城镇燃气管网中的占比已达37%,预计2025年将突破45%。随着《压力管道规范》GB/T20801的修订实施,该产品在氢能输送领域的应用认证正在加速推进。

网站首页

网站首页 关于我们

关于我们 新闻资讯

新闻资讯 产品中心

产品中心 工程案例

工程案例 联系我们

联系我们 网站地图

网站地图 xml地图

xml地图

电话:19103378888

电话:19103378888 邮箱:431727371@qq.com

邮箱:431727371@qq.com 地址:河北省沧州盐山县正港工业园区

地址:河北省沧州盐山县正港工业园区 冀公网安备 13092502002328号

冀公网安备 13092502002328号