引言:检测标准为何成为涂塑钢管的生命线?

在输水工程、消防系统、化工管道等领域,涂塑钢管凭借其"钢塑合一"的复合优势,正逐步替代传统金属管材。然而,涂层剥离、针孔腐蚀、接口渗漏等隐患频发,根源在于质量检测环节的缺失。本文将以国家标准为锚点,深度剖析涂塑钢管检测的技术逻辑与应用实践。

一、产品核心特性与检测的关联性

-

材质双重复合结构

-

基管材质:多采用Q235碳钢(GB/T 8163)或镀锌管(GB/T 3091),强度达300MPa以上。

-

涂层材质:主流为环氧树脂(EP)与聚乙烯(PE),其中EP耐化学腐蚀性强,PE抗冲击性更优。

检测意义:材质决定涂层附着力检测标准(如PE涂层需≥30N/10mm)。

-

生产技术的关键控制点

-

预热内涂工艺:管体加热至200℃后静电喷涂,涂层厚薄均匀性直接影响使用寿命。

-

流平技术:解决涂层气泡、橘皮现象,需通过针孔检测(2000V电压无电火花)验证。

二、八大核心检测项目解析(依据GB/T 23257-2009、CJ/T 120-2016)

1. 外观质量检测

-

标准要求:目视检查涂层光滑无气泡,手感无颗粒凸起。

-

行业痛点:90%的早期失效源于涂层微孔未检出。

2. 涂层厚度检测(关系防腐寿命)

-

精准测量:电磁测厚仪取4点交叉测量(误差≤±0.01mm)。

-

厚度分级:

|

管径(mm)

|

最小厚度(mm)

|

|

≤57

|

1.0

|

|

>57

|

1.5

|

3. 针孔检测(隐蔽缺陷的"照妖镜")

-

电压梯度控制:每0.1mm涂层厚度对应300V电压。

4. 附着力试验(模拟极端工况)

-

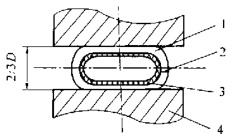

180°剥离法:弹簧秤定量测试(如图示),EP涂层需承受>5MPa剥离力。

5. 机械强度三重验证

-

压扁试验:压缩至管径2/3(焊缝避让90°),涂层无裂纹。

-

弯曲试验:8D半径90°弯折(D=管径),塑钢不分层。

-

冲击试验:6.3kg钢锤1m高度坠落,涂层无碎裂。

三、行业差异化检测标准(选型必备指南)

|

应用领域

|

核心标准

|

特殊要求

|

|

建筑给排水

|

CJ/T 120-2016

|

卫生性能(GB/T 17219)

|

|

石油化工

|

SY/T 0444-2015

|

耐酸碱性强化(pH 1-14)

|

|

消防系统

|

GB/T 28897-2021

|

耐火试验(950℃/30min)

|

|

船舶工程

|

CB/T 3366-2018

|

耐盐水喷雾>500h

|

四、技术演进与市场突围点

-

口径适配的检测革新

-

小口径管(DN15-DN50):优先弯曲试验验证柔韧性。

-

超大口径(>DN1000):采用分段真空检测替代压扁试验。

-

环保性能的双重升级

-

输水浊度≤0.5度(超越国标限值)。

-

聚乙烯涂层通过1000h环境应力开裂试验。

结语:检测标准是技术进化的推动力

从GB/T 23257-2009到CJ/T 120-2016的迭代,映射出行业对"长效防腐"与"安全输运"的极致追求。笔者调研发现,头部企业已建立"原料-生产-服役"全周期检测链,例如:

-

预控措施:粉末原料批号追踪(每批次检测报告);

-

智能检测:AI视觉系统自动识别涂层缺陷。

未来,随着核电、深海管道等新场景涌现,检测标准将持续定义涂塑钢管的价值高度。