以工匠精神做产品 / 以生产管理做企业

2022年,沧州黄骅港供水工程竣工,一条长达10万米的输水“动脉”悄然埋入地下。与以往不同的是,这次工程采用了一种钢塑复合管道——涂塑钢管。工程负责人指着检测报告感慨:“在海水侵蚀环境下使用三年后,涂层保留率仍超过95%,这解决了长期困扰我们的腐蚀难题。”

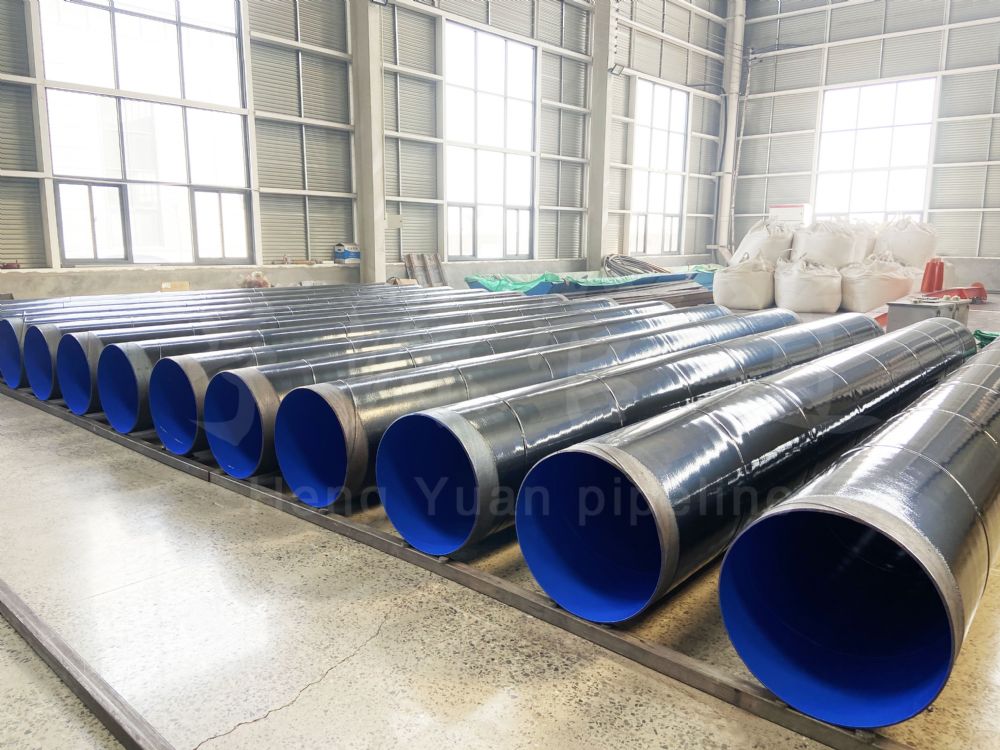

这样的场景正在全国各地的供水、能源、化工领域不断上演。涂塑钢管,这个以钢管为基体,通过特殊工艺在内壁熔融喷涂或吸附食品级环氧粉末涂料或PE原料,经高温固化而成的复合材料,正成为管道工程领域的技术担当。

一、技术突破:钢铁之躯披上“塑甲”

涂塑钢管本质上是一种复合材料的结构创新,其核心在于通过特殊工艺在钢管内外表面形成致密的高分子防护层。这种结构既保留了钢管的机械强度,又具备了塑料的耐腐蚀特性。

-

材质革命:主流涂层材料为环氧树脂(EP)和聚乙烯(PE),其中环氧树脂通过GB/T 17219饮用水卫生认证,重金属析出量为零,完全符合食品级安全标准;而聚乙烯涂层则展现出更强的耐化学腐蚀性,可抵御pH值2-12的酸碱介质,甚至在50%硫酸溶液中浸泡30天无脱落。

-

性能参数:

-

摩擦系数≤0.008,较普通钢管降低30%以上

-

水利粗糙度仅0.01mm

-

承受压强最高可达6Mpa

-

耐温范围从-60℃(添加低温增韧剂)到260℃(聚四氟乙烯涂层)

-

设计寿命可达50年的特性,使涂塑钢管在盐雾环境测试中,超过30年涂层依然完好(ASTM B117验证标准),彻底改变了传统钢管“三年锈蚀、五年泄漏”的行业困局。

二、应用场景:从地下管网到海上平台

市政工程领域是涂塑钢管的主战场。在沧州黄骅港供水工程中,DN200-DN1600涂塑钢管组成的主干管网,解决了高盐碱地区供水管道的腐蚀痛点。而在高层建筑消防系统中,其2.5MPa承压能力完全满足GB 50974-2014消防规范要求,且永不生锈的特性杜绝了消防管道因锈渣堵塞喷淋头的隐患。

在工业严苛环境中,涂塑钢管展现出惊人适应性:

-

化工领域:某焦化厂采用涂塑管道输送氨水,在60℃工况下使用5年未出现腐蚀渗漏

-

能源领域:内蒙古冻土区油气集输工程中,添加-60℃低温增韧剂的涂塑钢管通过-50℃落锤冲击试验(GB/T 14152标准),解决了低温脆性问题

-

矿山领域:煤矿井下供排水系统使用18年后,涂层保留率仍超90%

特种定制化应用更体现技术突破:

-

海底管道:渤海湾海上平台供气管线采用双涂层结构(环氧底+聚乙烯面),通过3MPa水压密封测试

-

超大口径:国内已突破3200mm口径生产技术,无溶剂环氧涂装应用于海水淡化工程

-

电缆防护:作为电缆套管时,其电磁屏蔽性能可有效隔绝外界信号干扰

三、技术内核:纳米级精度的制造革命

涂塑钢管的生产是材料科学与精密制造的融合,核心工艺三步曲决定品质:

-

预处理:喷砂除锈需达Sa2.5级,相当于表面残留物≤5%;化学清洗精准控pH值;基材粗糙度严格控制在40-80μm区间,为涂层附着创造最佳条件。

-

涂塑工艺:

-

静电喷涂时喷枪距管体30-50cm

-

移动速度0.5-1.0m/s

-

单层厚0.2-0.3mm

-

总厚度0.5-3.0mm可定制

-

-

固化技术:热固化控温精度达±5℃,环氧涂层附着力≥10MPa,聚乙烯≥8MPa。以DN1000涂塑钢管为例,280℃固化4小时的工艺,使涂层分子与钢铁形成化学键结合,而非简单物理覆盖。

行业创新不止于工艺——沧州厂家引入的自动化检测系统能在30秒内完成管体涂层完整性扫描;电火花检测仪可识别0.1mm级涂层缺陷;VOCs排放控制技术使粉末回收率达95%,较传统工艺环保性提升80%。

四、行业挑战与未来之路

尽管涂塑钢管优势显著,仍存在技术痛点:安装时不得进行弯曲作业;焊接切割需用专用胶修补切割面——这些限制增加了施工复杂度。810当前行业正通过三个方向破局:

-

连接技术创新:双金属焊接接头实现涂层自修复,已在DN300以上管径应用

-

材料研发:石墨烯增强环氧涂层试验中,耐磨性提升50%

-

智能制造:山东某厂建成全自动生产线,实现从下料到成品包装的无人化操作

从经济视角看,涂塑钢管虽初始成本比镀锌管高约30%,但50年生命周期内综合维护成本降低70%。更重要的是,其光滑内壁可降低泵送能耗18%(DN500管道实测),在“双碳”战略下具有巨大节能减排潜力。

在渤海湾海上平台,5万吨涂塑钢管组成的供气管线静卧海底。这些管壁仅0.5mm厚的环氧涂层,却能在30年岁月中抵御海水侵蚀,保障着整个平台的能源命脉。

如同人体的血管,涂塑钢管以“钢骨塑衣”的复合结构,在神州大地之下构建起一套抗腐蚀、耐高压的循环网络。它没有摩天大楼的张扬,却在每一滴安全抵达家中的饮用水里,在每一簇稳定燃烧的蓝色火焰中,证明着自己作为基建隐形冠军的价值。

网站首页

网站首页 关于我们

关于我们 新闻资讯

新闻资讯 产品中心

产品中心 工程案例

工程案例 联系我们

联系我们 网站地图

网站地图 xml地图

xml地图

电话:19103378888

电话:19103378888 邮箱:431727371@qq.com

邮箱:431727371@qq.com 地址:河北省沧州盐山县正港工业园区

地址:河北省沧州盐山县正港工业园区 冀公网安备 13092502002328号

冀公网安备 13092502002328号