以工匠精神做产品 / 以生产管理做企业

引言

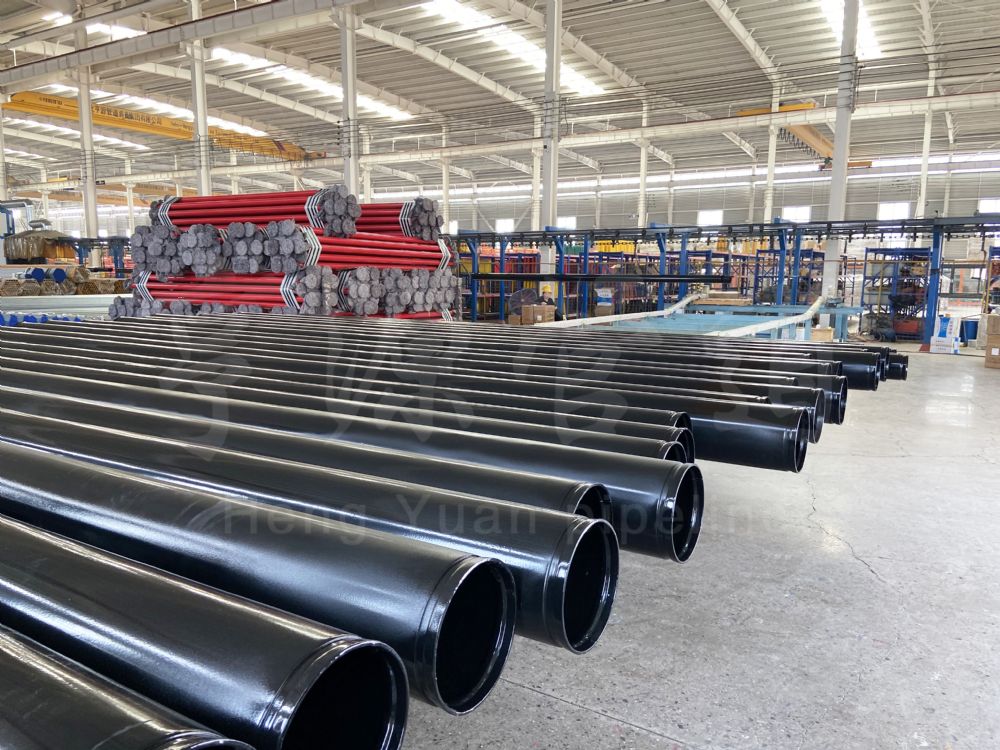

随着我国煤矿开采深度的增加和安全生产标准的提升,传统金属管道在井下复杂环境中暴露出的腐蚀、静电积聚等问题日益突出。矿用涂塑钢管凭借其独特的"钢塑复合"结构,正在重塑矿山管道系统的技术格局。尤其在煤矿通风领域,其双抗阻燃涂层的创新应用,成功破解了井下气体输送的安全难题。本文将深入剖析该产品的技术特性,并聚焦其在煤矿通风系统的实战应用价值。

一、核心技术特性解析

1.1 复合结构设计原理

矿用涂塑钢管采用三层复合结构(图1):内层为聚乙烯或环氧树脂涂层(厚度≥0.5mm),中间层为Q235B碳钢基管(壁厚5-20mm),外层为改性双抗涂层。这种设计巧妙融合了钢材的机械强度(抗压强度≥500MPa)与塑料的化学惰性,实现了1+1>2的协同效应。

1.2 双抗涂层的技术突破

针对煤矿甲烷易爆环境,涂层通过添加导电炭黑(含量12%-15%)和阻燃剂(氢氧化铝占比30%),使表面电阻稳定在1×10^6Ω~1×10^8Ω之间,既杜绝静电火花隐患,又能在明火环境下实现离火自熄。经国家煤矿防爆中心检测,该涂层阻燃性能达到V-0级最高标准。

二、煤矿通风系统的实战应用

2.1 传统通风管道的技术痛点

- 腐蚀穿孔:井下湿度达90%RH,H2S含量超200ppm时,镀锌管寿命不足3年

- 摩擦阻力:矿尘沉积导致φ800mm管道风阻系数增加40%

- 静电隐患:瓦斯输送时管壁静电压可达15kV,存在引燃风险

2.2 涂塑钢管的解决方案对比

| 指标 | 镀锌钢管 | 玻璃钢管 | 矿用涂塑钢管 |

|---|---|---|---|

| 使用寿命 | 3-5年 | 8-10年 | 30年(井下实测) |

| 摩擦系数 | 0.022 | 0.018 | 0.012(环氧涂层) |

| 维保频率 | 2次/年 | 1次/2年 | 1次/5年 |

| 安全认证 | 无 | 部分认证 | MA全系认证 |

2.3 典型应用场景

案例1:山西某煤矿主通风系统改造

- 替换φ1200mm镀锌管道8.6公里

- 使用双密封承插连接技术(专利号ZL2018******)

-

年节能效果:

- 电耗降低18%(得益于涂层光滑度Ra≤0.5μm)

- 维护成本减少65万元

- 通风效率提升23%

三、生产工艺的五大创新

3.1 静电喷涂工艺升级

采用多枪头闭环控制系统(图2),实现涂层厚度偏差≤±0.1mm。预热温度精确控制在220±5℃,较传统工艺节能15%。

3.2 双阶共混改性技术

在聚乙烯基料中添加:

- 纳米蒙脱土(3%-5%)提升耐磨性

- 石墨烯(0.5%-1%)增强导热性

- 硅烷偶联剂改善界面结合力

3.3 在线质量监测体系

引入X射线测厚仪(精度±2μm)和电火花检漏仪(检测电压9kV/mm),实现100%在线质检,废品率由1.2%降至0.3%。

四、行业发展趋势前瞻

4.1 智能化升级方向

- 植入NFC芯片实现寿命预测(图3)

- 开发自修复涂层(微胶囊技术)

- 搭建BIM运维管理平台

4.2 环保工艺突破

某龙头企业研发的水性UV固化涂料,VOC排放降低90%,固化能耗减少40%,已通过GB/T3091-2015环保认证。

结语

矿用涂塑钢管在煤矿通风领域的成功应用,标志着我国矿山装备进入"安全智能"的新阶段。随着《煤矿安全生产"十五五"规划》的实施,预计到2030年,该产品在煤矿领域的渗透率将突破75%,年市场规模达120亿元。企业应抓住技术迭代窗口期,重点攻关井下智能监测系统集成,在绿色矿山建设中抢占技术制高点。

网站首页

网站首页 关于我们

关于我们 新闻资讯

新闻资讯 产品中心

产品中心 工程案例

工程案例 联系我们

联系我们 网站地图

网站地图 xml地图

xml地图

电话:19103378888

电话:19103378888 邮箱:431727371@qq.com

邮箱:431727371@qq.com 地址:河北省沧州盐山县正港工业园区

地址:河北省沧州盐山县正港工业园区 冀公网安备 13092502002328号

冀公网安备 13092502002328号