以工匠精神做产品 / 以生产管理做企业

在山东某大型炼化厂的地下管网中,一段DN800涂塑钢管在输送含硫原油五年后,被挖出检测:涂层完好如初,腐蚀速率仅0.05mm/年,使用寿命预计可达50年。

化工行业的高腐蚀性流体输送一直是工程领域的重大挑战。传统碳钢管道输送酸碱介质时,平均腐蚀速率高达1.5-3mm/年,短短两三年即需全线更换。在江苏某化工厂,浓硫酸输送管因腐蚀泄漏导致全线停产,单次损失超2000万元。

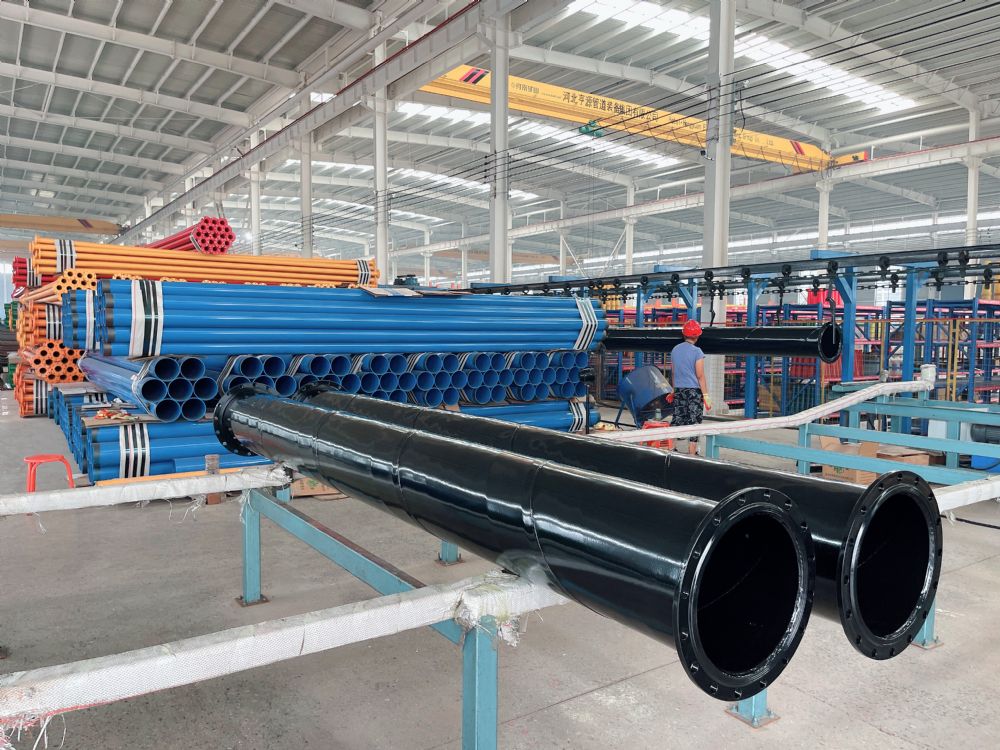

当行业痛点倒逼技术革新,涂塑钢管以“钢骨塑衣”的复合结构破局而生——它以Q235B或20#钢为基体,通过高温熔融工艺在内外壁形成200-350μm的环氧树脂装甲,让钢管在强腐蚀战场中重获新生。

01 技术突破,防腐与结构的双重进化

化工涂塑钢管的核心科技在于基管与涂层的精密复合。与民用给水管道不同,化工专用型号采用“三重防护堡垒”结构:底层化学键结合的环氧过渡层,中间热固性聚合物屏障,表层致密光滑的防护罩。

这种结构使管道在pH值2-12的极端环境中仍能保持稳定。浙江某氯碱厂实测数据显示,输送32%液碱的涂塑钢管,五年后涂层附着力仍保持0级标准,而同期316不锈钢管已出现点蚀。

生产工艺更是精密的温度艺术。钢管预热至200-250℃临界点,通过静电喷涂使环氧粉末带电吸附,熔融形成均匀防护层。每米管道都需经过2500V电火花检漏,确保无针孔缺陷。

河北某企业创新引入纳米氧化铝增强涂层,使耐磨性提升40%。这解决了磷矿浆输送中的“砂蚀”难题,在云南某磷酸厂的应用中,管道寿命从11个月延长至7年以上。

02 性能优势,数据背后的工程价值

在山东东营盐碱地化工园区,一组对比数据揭示了真相:传统镀锌钢管在输送含氯离子介质时,18个月即出现穿孔泄漏,而同等工况的涂塑钢管使用6年后,电化学检测显示壁厚损失不足0.3mm。

其持久性源于四大核心优势:

超强耐腐蚀性

环氧树脂涂层经ASTM D543标准验证,可耐受90%浓硫酸、50%氢氧化钠等强腐蚀介质。在江苏索普集团国家重点项目应用中,涂塑钢管在醋酸蒸汽环境连续运行3年无异常。

机械性能卓越

基管抗拉强度≥415MPa,屈服强度≥245MPa,耐压等级达2.5-6.4MPa。涂层抗冲击强度≥50kg·cm,在吉林石化冬季施工中,-25℃环境下摔落仍无开裂。

流体效率革命

内壁粗糙度仅0.008mm,较传统钢管提升10倍光洁度。西南某化肥厂用DN150管输送氨水,阻力降低28%,年节电达74万度。

全生命周期经济性

虽然初始成本高15%,但重庆某化工园区测算显示:涂塑钢管50年维护成本降低60%,年均综合成本节省37万元/公里。

03 应用图谱,多场景的腐蚀克星

涂塑钢管在化工领域已形成精准应用矩阵:

能源化工领域

输送含硫原油时,DN800以上大口径管道采用双层环氧涂层。某炼化项目运行5年腐蚀速率低于0.05mm/年,较进口复合管节约成本40%。

酸碱介质输送

浙江某电子厂氢氟酸输送线,选用PTFE改性涂层DN65管道,解决氟离子渗透难题。运行四年后涂层溶胀率不足1.5%,远低于5%的安全阈值。

盐化工专用方案

渤海湾盐化工厂采用500μm加厚涂层,配合阴极保护系统。在氯离子浓度高达80g/L的卤水中,设计寿命仍达30年。

高危介质安全保障

输送易燃易爆介质时,可通过添加抗静电剂使涂层表面电阻≤1×10⁶Ω。陕西煤化工项目应用此类管道输送甲醇,静电积聚风险下降90%。

04 技术实施,从选型到安装的全流程精要

科学选型三原则

-

介质匹配:输送氢氟酸等强溶剂用PTFE改性涂层;硫铵结晶介质用纳米增韧涂层

-

压力适配:6.4MPa高压工况选20#钢基管;常压管道可用Q235B基管

-

温度协调:-40~120℃适用标准环氧树脂;超高温介质用交联聚乙烯涂层

安装工艺革命

在四川某锂电材料厂,DN400硫酸管道的安装实践开创高效范例:

-

切割革新:用双金属锯片+去毛刺工具,避免涂层热损伤

-

连接创新:法兰连接处采用注塑法兰过渡件,隔绝金属接触

-

密封升级:强腐蚀介质采用三元乙丙橡胶+聚四氟乙烯双密封

质量管控八重保障

优质厂家执行全流程检测:

-

基管超声波探伤

-

涂层厚度连续测量(每米4点)

-

2500V电火花检漏

-

附着力划格试验(达0级标准)

-

耐化学介质浸泡试验(30天)

-

压力循环测试(2.5MPa×5000次)

-

断面显微分析

-

卫生指标检测(符合GB/T 17219)

05 市场前景,创新驱动的产业升级

在“双碳”战略背景下,涂塑钢管产业正经历技术跃迁:

材料创新

石墨烯增强涂层在江苏率先应用,使耐温上限提升至180℃。水性环氧树脂替代溶剂型涂料,让生产过程的VOC排放下降90%。

智能赋能

广东某企业开发内置光纤传感器的智能管道,实时监测管壁腐蚀状态。某化工园区应用后,维修响应速度提高72小时。

工程服务进化

领先厂商提供全周期服务:设计阶段管网优化,施工阶段BIM预制,验收阶段压力监测。西南某EPC项目采用此模式,工期缩短45天。

据行业预测,2025年化工用涂塑钢管市场规模将突破300亿元,年复合增长率达15%。在浙江舟山绿色石化基地,单项目即采购DN1200涂塑钢管82公里,创亚洲纪录。

当大连恒力石化基地的吊车将最后一段DN1000涂塑管放入管廊时,工程师的检测仪显示:涂层厚度均匀稳定在380μm。这些管道即将开始输送浓度98%的硫酸。

市场的选择印证着技术价值:山东化工园区三年间涂塑钢管普及率从18%升至67%;浙江某企业耐酸改性涂层产品出口额年增200%。

未来化工厂的地下迷宫中,这些覆盖着高科技涂层的钢铁脉络,将如隐形卫士般守护生产的每一次化学反应与能量传递。

网站首页

网站首页 关于我们

关于我们 新闻资讯

新闻资讯 产品中心

产品中心 工程案例

工程案例 联系我们

联系我们 网站地图

网站地图 xml地图

xml地图

电话:19103378888

电话:19103378888 邮箱:431727371@qq.com

邮箱:431727371@qq.com 地址:河北省沧州盐山县正港工业园区

地址:河北省沧州盐山县正港工业园区 冀公网安备 13092502002328号

冀公网安备 13092502002328号