引言

螺旋钢管作为输油、输气、供水等工程的核心材料,其防腐性能直接决定管道寿命与安全性。据统计,因防腐缺陷导致的管道事故占埋地管道故障的60%以上(数据源于石油天然气行业报告)。本文将从材料选择、施工防护、运输存储、定期维护四大维度,深度解析防腐措施的实施要点。

一、防腐材料选择的科学性与适用性

-

涂层类型精准匹配环境

-

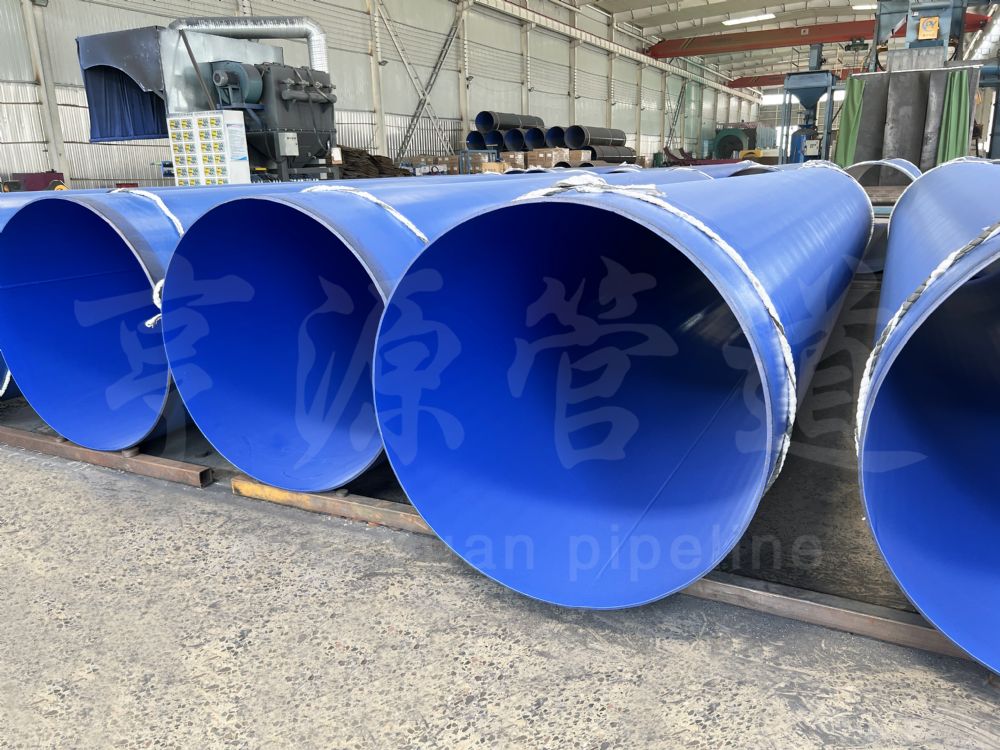

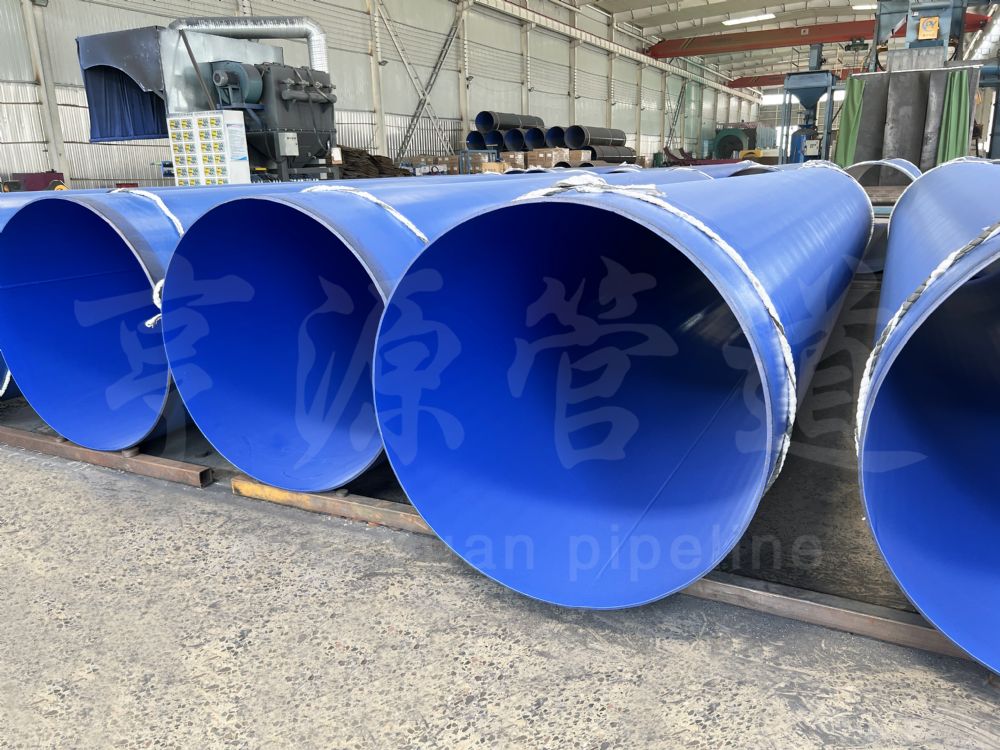

埋地/水下环境:必须采用特加强级防腐,如环氧煤沥青"六油二布"(干膜厚度≥0.6mm)或3PE结构,抵抗土壤电解质腐蚀(依据SY/T0447-2014标准)。

-

化工区域:推荐环氧玻璃鳞片涂层(厚度>450μm),耐酸碱腐蚀性提升40%以上(HG/T4336-2012认证)。

-

高温管道:聚氨酯泡沫保温层需与钢管紧密粘接,防止冷热交替导致防腐层剥离。

-

内壁防腐的介质适配

-

输水管道采用液体环氧涂层(厚度>500μm),符合SY/T0457-2010标准;输送腐蚀性介质时,需增加锌铝合金衬里。

行业误区警示:同一工程中混用不同防腐涂层,会导致电位差腐蚀加速。某沿海输气项目因涂层不统一,3年内出现局部穿孔(案例引自2023年管道工程年会)。

二、施工过程中的防腐保护要点

-

焊接环节的精细控制

-

焊缝咬边深度需严格限制:连续304.8mm长度内,超过0.8mm的缺陷段不得>50.8mm。

-

焊接后立即清理焊渣,并补涂专用高温防腐漆,避免焊口成为腐蚀起点。

-

现场安装的"三防"原则

-

防水:管道下沟前检查地下水渗透情况,外套层含水率>5%时必须干燥处理。

-

防撞:吊装禁用钢丝绳直接捆绑,应采用尼龙吊带+管端专用护具(如角钢支架)。

-

防火:保温层与焊接作业区距离≥10m,聚氨酯材料遇明火会熔毁脱落。

三、运输与存储的核心风险防控

|

环节

|

规范操作

|

违规后果

|

|

运输

|

车辆加装橡胶防撞条,管端用塑料盖密封

|

端口变形导致防腐层开裂

|

|

堆放

|

仓库地面铺设防潮垫,距腐蚀物>10m

|

酸碱蒸汽侵蚀涂层

|

|

码放

|

堆放≤3层,管架支撑点距端部1.2-1.8m

|

中部弯曲引发涂层龟裂

|

创新方案:薄壁钢管(壁厚<6mm)运输时采用管内支撑架,成本增加8%但破损率下降90%(某管厂2024年实测数据)。

四、全生命周期维护的关键节点

-

定期检测制度化

-

每季度检测涂层电阻值(正常应>10kΩ·m),电阻下降30%即触发修补机制。

-

采用管道内窥镜技术,精准定位内壁点蚀。

-

维修时效性管理

-

破损面积<5cm²:48小时内完成环氧树脂填补;

-

破损面积>10cm²:需截管更换并重新防腐。

-

寿命终结预警

当涂层粉化率>15%或出现连续锈带时,必须启动整体更换计划(参考GB50727-2011规范)。

行业技术前沿与挑战

-

智能防腐系统:2024年L290螺旋钢管已植入腐蚀传感器,实时传输数据至监控平台。

-

新能源应用拓展:西藏光伏项目采用螺旋钢管桩替代混凝土桩,防腐需求激增(需耐紫外线涂层)。

-

环保瓶颈:环氧煤沥青施工的VOC排放超标问题,亟待水性防腐材料突破。

结语

螺旋钢管防腐是贯穿"制造-施工-运维"全链条的系统工程。当前行业正从被动修复转向主动防护,未来需重点攻关环保型涂层材料与数字化监测技术。建议工程单位建立防腐专项档案,每公里管道年均维护投入增加5万元,可使寿命延长8-10年(基于输油管道20年运营数据模型)。