亨源新闻详情

以工匠精神做产品/以生产管理做企业

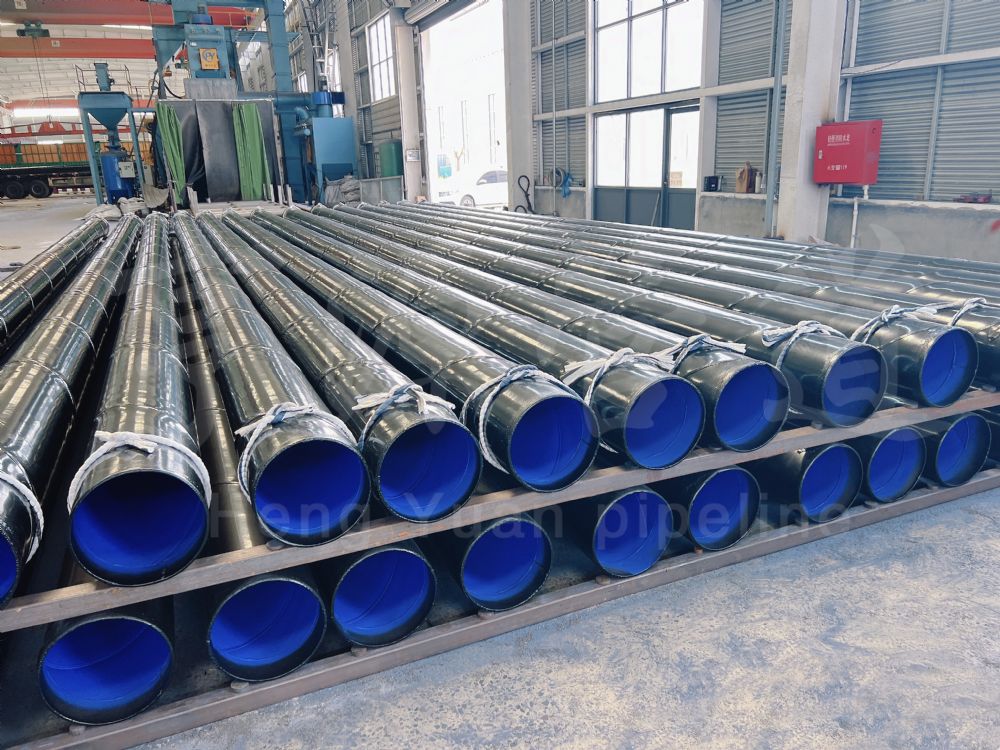

工业管道防腐双雄:环氧粉末涂塑钢管 vs. 环氧树脂涂塑钢管,谁主沉浮?

在石油管线深埋地下的蜿蜒轨迹里,在摩天大楼隐蔽的消防管网中,在化工园区错综复杂的管道系统内,一种至关重要的“隐形盔甲”始终在默默守护——涂塑钢管。其中,环氧粉末涂塑与环氧树脂涂塑作为两大主流技术,常令工程选型者陷入“二选一”的难题。它们名字相似,却暗藏差异,犹如双生子却各有性格。究竟哪种涂层技术更能担当重任?本文为你拨开迷雾。

一、核心用途与战场:防腐使命,各有侧重

-

环氧粉末涂塑钢管: 堪称重防腐领域的“特种兵”。其使命聚焦于对抗极端严酷的腐蚀环境:地下直埋时抵御土壤与杂散电流的侵袭,穿越海洋时对抗高盐雾的侵蚀,化工环境中耐受各类酸碱化学品的考验。它尤其擅长保护石油、天然气输送管道、跨海大桥桩基钢管、火力发电厂复杂的循环水及脱硫系统管道、以及矿井下潮湿且具化学腐蚀性的环境。当管道面临高压、高温或强腐蚀介质时,它往往是首选的重装防护。

-

环氧树脂(液体环氧)涂塑钢管: 扮演着通用防腐“多面手”的角色。其核心战场在于对抗水介质腐蚀与物理磨损。城市供水管网(生活水与消防水)、建筑给排水系统(立管、支管)、电缆保护套管是其主力应用领域。它有效隔绝水体对钢管的锈蚀,防止结垢,保障水质。在消防系统中,其良好的耐磨性确保管道长期服役的可靠性。对于腐蚀环境中等偏下、更注重成本效益的项目,它是务实可靠的选择。

二、战甲剖析:工艺差异造就性能分野

-

环氧粉末涂塑钢管:

-

核心技术: 静电粉末喷涂与高温熔融固化。钢管经严格前处理(喷砂除锈达Sa2.5级)后预热,带静电的环氧粉末被均匀吸附于管壁,随后在高温烘道(约200°C)中熔融、流平并彻底固化,形成高度交联的致密涂层。

-

战甲特性:

-

坚不可摧: 涂层致密、硬度高(通常>4H),耐磨、耐冲击性能卓越,能有效抵御运输、安装及运行中的物理损伤。

-

化学壁垒: 优异的耐化学腐蚀性,尤其对抗酸、碱、盐及多种有机溶剂。

-

紧密贴合: 与基体金属形成化学键与机械咬合双重结合,附着力极强(通常≥10MPa),不易剥离。

-

均匀防护: 工艺特性确保涂层厚度均匀可控(通常在150-400μm),内壁外壁同步高质量涂覆,无死角。

-

绿色之选: 整个生产过程无溶剂挥发(VOC零排放),符合严苛的环保要求。

-

-

-

环氧树脂(液体环氧)涂塑钢管:

-

核心技术: 液体浸涂(或喷涂)与常温/中温固化。钢管前处理后(常用抛丸或酸洗),浸入调配好的液态环氧树脂涂料槽中,通过旋转或提拉方式使树脂均匀附着,随后在较低温度(或常温)下固化交联成膜。

-

战甲特性:

-

成本优势: 生产设备投入及单耗成本相对较低,工艺更易实施。

-

柔性适应: 涂层通常具有一定韧性,对钢管的小范围变形适应性较好。

-

便捷施工: 可在相对简单的条件下进行现场修补(需专业材料)。

-

成熟可靠: 技术发展历史悠久,工艺成熟稳定,应用经验丰富。

-

水流顺畅: 内壁光滑,有效降低输送阻力,减少沉积。

-

-

三、性能巅峰对决:优劣对比一览

| 特性维度 | 环氧粉末涂塑钢管 | 环氧树脂(液体)涂塑钢管 |

|---|---|---|

| 防腐等级 | ★★★★★ (极高,重防腐首选) | ★★★☆ (良好,满足通用防腐) |

| 附着力 | ★★★★★ (极强,化学键+机械咬合) | ★★★☆ (良好) |

| 耐磨耐冲击性 | ★★★★★ (极优) | ★★★☆ (良好) |

| 耐化学腐蚀性 | ★★★★★ (极优,尤其耐强酸、碱、溶剂) | ★★★☆ (良好,耐一般水介质及弱化学环境) |

| 涂层均匀性 | ★★★★★ (内外壁高度均匀) | ★★★☆ (内壁较好,外壁及边角可能稍逊) |

| 环保性 | ★★★★★ (无溶剂,零VOC) | ★★★ (含溶剂,需处理VOC排放) |

| 韧性/柔顺性 | ★★★☆ (硬度高,相对刚脆) | ★★★★ (通常更具韧性) |

| 初始成本 | ★★★ (较高) | ★★★★ (相对较低) |

| 长期维护成本 | ★★★★★ (寿命长,维护需求低) | ★★★☆ (维护需求相对可能稍高) |

| 适用口径范围 | ★★★★★ (极宽,小至DN15,大可达DN2000+甚至更大) | ★★★☆ (受限,特大/异型管涂覆均匀性挑战较大) |

| 生产速度/效率 | ★★★☆ (受预热、固化时间影响) | ★★★★ (相对较快,尤其常温固化型) |

四、实战部署:口径、材质与战场选择

-

口径范围:

-

环氧粉末涂塑:展现出无与伦比的适应性,可覆盖从小规格(如DN15/DN20的家装水管)到超大口径(DN2000及以上的市政、电力、石化主管道)的全谱系需求。其静电吸附原理不受重力显著影响,超大管径内壁涂覆依然均匀致密。

-

环氧树脂涂塑:在中小口径(常见于DN15 - DN600范围)领域应用成熟稳定。但随着管径显著增大,特别是超过DN800甚至更大时,依靠浸涂或喷涂液体涂料实现内壁(尤其底部)涂层的绝对均匀性和达到设计厚度变得极具挑战,边缘效应也更为明显,可能影响整体防护效果。笔者曾实地考察某大型供水项目,DN1200的液体环氧涂塑管在安装对接处确实出现了局部涂层不均问题。

-

-

基材选择:

-

两者均以优质碳素钢管(如Q235B)或低合金钢管为主要基材。其前处理的彻底性(清洁度、粗糙度)对最终涂层附着力及寿命起着决定性作用。喷砂除锈(Sa2.5级)效果普遍优于化学酸洗。

-

五、前沿洞察:技术进化与趋势展望

-

环氧粉末技术: 持续向着低温/快速固化粉末(降低能耗、提高效率)、超厚涂层(应对更严苛磨损环境)、功能化粉末(如导静电型用于输油气管)方向发展。自动化、智能化生产线不断提升品质稳定性和效率。

-

液体环氧技术: 环保升级是核心驱动力,高固体分涂料、无溶剂型液体环氧涂料正逐步替代传统溶剂型产品,以减少VOC排放。水性环氧技术虽有进展,但在重防腐钢管领域大规模应用仍需突破性能和成本瓶颈。

六、智者之选:没有最好,只有最合适

环氧粉末涂塑与环氧树脂涂塑的较量,绝非简单的“孰优孰劣”,而是“各擅胜场,按需择取”。

-

果断选择环氧粉末涂塑当:

项目位于严苛环境(强腐蚀土壤、海水、化工区、高温高压);对管道寿命、可靠性有极高要求(如长输油气管线、电厂核心系统);需要卓越的耐磨、耐冲击性能(矿用、疏浚管);追求涂层内外壁超长服役周期;环保法规要求极其严格(零VOC)。 -

优先考虑环氧树脂涂塑当:

项目属于常规防腐领域(城市供水、建筑给排水、消防水);预算限制较为严格,追求更优的初始成本效益;管道口径在中小范围(特别是DN600以下);现场修补便利性被纳入重要考量。

在工业防腐的宏大战场上,环氧粉末涂塑钢管与环氧树脂涂塑钢管如同两把利剑,各展锋芒。唯有深刻理解其内在机理、性能边界与应用场景,结合项目的具体环境、工况要求与成本约束,方能为管道系统披上真正匹配的“隐形盔甲”,在静默无声中筑起最坚固的防线,确保能源流动、水源输送的百年安全。

电话咨询

电话咨询 公司简介

公司简介 产品中心

产品中心 网站首页

网站首页