亨源新闻详情

以工匠精神做产品/以生产管理做企业

石油化工流体输送防腐钢管的选择

来源:

发布时间: 2025.05.04

在石油化工行业中,流体输送管道的防腐性能直接关系到生产安全与运营成本。本文结合行业标准、材料特性及工程实践,系统分析防腐钢管的选型要点,并提出创新性见解。

一、石油化工流体输送的严苛工况

石油化工介质普遍具有强腐蚀性(如含硫、酸性物质)、高温(可达350℃以上)及高压(超10MPa)特性。根据证据显示,管道失效案例中60%与腐蚀相关。因此,选材需同时满足GB/T 9711-2017《石油天然气工业管道输送系统用钢管》的机械强度要求,以及SH/T 3059-2012的耐腐蚀规范。

二、钢管基材的选型矩阵

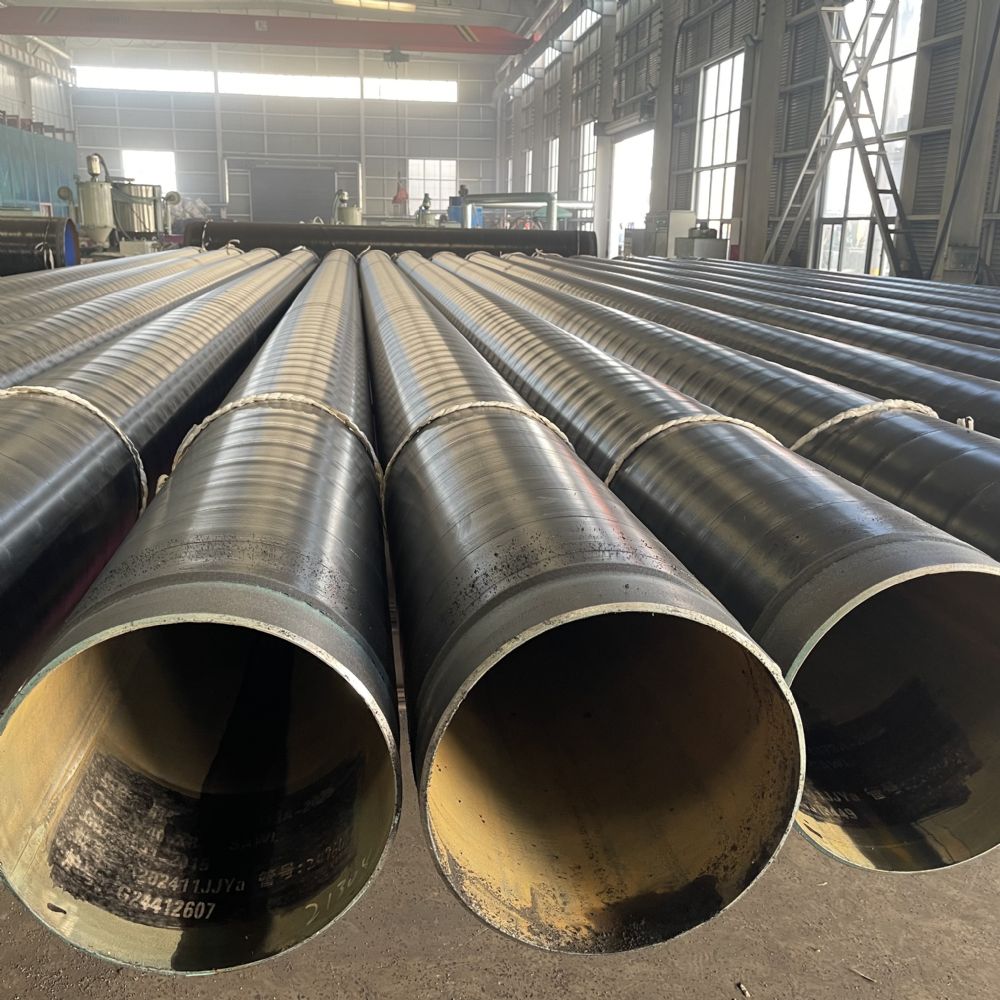

- 碳钢系列:Q235B、L245等材料因成本优势广泛用于中低压场景,但需配合防腐层使用。例如阳江天然气项目次高压管道采用L290钢,通过三层PE防腐实现20年设计寿命。

- 合金钢系列:L360N(对应API 5L X52)在坪地输气项目中表现出优异的抗硫化氢应力腐蚀能力,适用于含硫介质。

- 不锈钢系列:316L双相不锈钢在氯离子腐蚀环境中替代碳钢,虽初期成本增加40%,但维护周期延长3倍。

三、防腐技术组合策略

| 防腐类型 | 适用场景 | 技术优势 | 标准依据 |

|---|---|---|---|

| 三层PE防腐 | 埋地管道(土壤电阻率<100Ω·m) | 抗机械损伤+阴极保护协同 | SY/T0413-2002 |

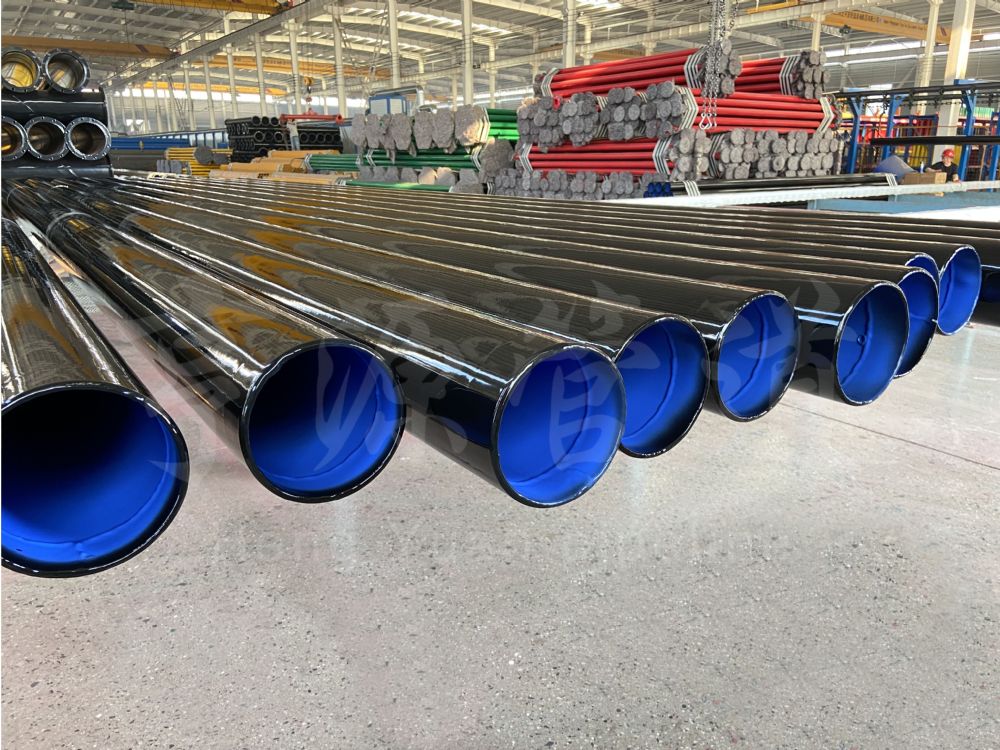

| FBE环氧粉末 | 高温管道(≤110℃) | 无缝覆盖+耐化学侵蚀 | SY/T0315-2005 |

| 内衬PTFE | 强酸介质(浓度>40%硫酸) | 零渗透+自润滑减阻 | GB/T8163-2018 |

| 阴极保护+涂层 | 海底管道/高盐碱地区 | 动态腐蚀防护 | GB/T 23257-2017 |

创新观点:在含固相颗粒介质中,建议采用“FBE底漆+聚氨酯耐磨面层”复合结构,较传统3PE方案磨损率降低57%。

四、工程选型决策树

- 介质特性分析:含H₂S介质须满足NACE MR0175抗硫标准,氯离子超200ppm需采用双相不锈钢。

- 工况参数匹配:压力≥6.4MPa时优先选用无缝钢管,避免螺旋焊管的环向应力薄弱点。

- 全生命周期成本:TPEP防腐管虽然初始投资比普通3PE高15%,但30年运维成本可节约40%。

五、行业技术新趋势

- 智能化监测:埋地管道采用带有光纤传感器的防腐层,实时监测涂层破损和腐蚀速率。

- 纳米改性涂层:添加石墨烯的环氧涂层使耐盐雾性能突破5000小时,已在渤海湾项目试点。

结语

防腐钢管选型需构建“介质-材料-防腐-监测”四位一体模型。建议建立基于大数据分析的选型数据库,集成1500+工况案例参数,通过机器学习优化选型方案,实现从经验决策向智能决策的跨越。

电话咨询

电话咨询 公司简介

公司简介 产品中心

产品中心 网站首页

网站首页