以工匠精神做产品 / 以生产管理做企业

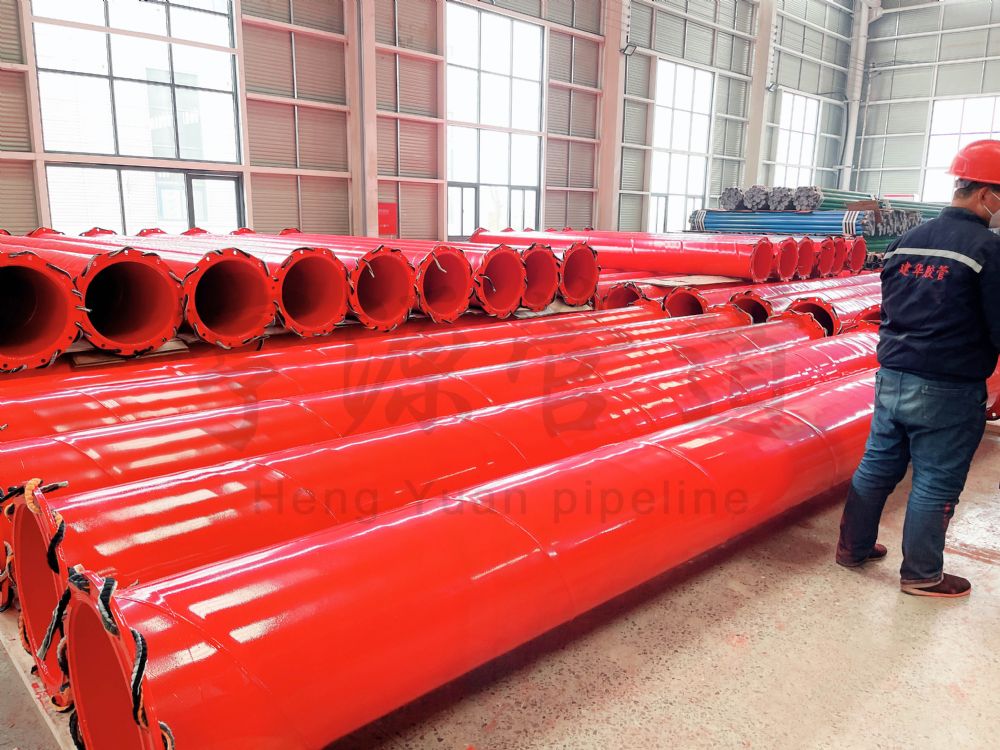

在煤矿开采这一复杂而高危的工业领域中,管道系统如同人体的"血管"与"神经",承担着供水、排水、通风、瓦斯抽放等关键任务。传统金属管道在井下高腐蚀、高磨损、易爆环境中面临严峻挑战,而煤矿专用涂塑钢管的出现,通过材料与工艺的创新,为矿山安全提供了革命性解决方案。本文将从技术特性、应用场景、生产工艺及行业趋势等多维度,深入剖析这一特种管道的核心价值。

一、技术特性:复合结构的性能突破

煤矿专用涂塑钢管采用"金属基材+功能涂层"的复合结构,基管通常为无缝钢管或高强度焊接钢管,内外壁通过特殊工艺涂覆聚乙烯(PE)或环氧树脂(EP)涂层,厚度可根据需求控制在100–1000μm范围。这种设计完美融合了金属的机械强度与塑料的耐腐蚀性,解决了传统钢管易锈蚀、塑料管易变形的行业痛点。

其核心性能优势体现在三个方面:

- 安全双抗特性:通过添加抗静电剂和阻燃剂,表面电阻可控制在≤1×10⁶Ω,符合MT181-1988煤矿安全标准,从根源上杜绝静电火花引发的爆炸风险。

- 卓越耐久性能:涂层致密无孔,能抵抗高硫水质、酸性介质及钙镁离子侵蚀,使用寿命可达普通钢管3倍以上,在腐蚀性环境中可持续使用20-50年。

- 流体动力学优化:内壁光滑度远超金属管道(摩擦系数≤0.008),流通能力提升30%以上,显著降低泵送能耗,同时抑制水垢和煤渣附着。

二、应用场景:全覆盖的矿山管道体系

根据煤矿安全生产规程,涂塑钢管已形成五大专业化系统:

- 瓦斯抽放系统(KW型):采用双抗涂层管道,确保甲烷气体安全输送,工作压力最高可达6MPa,连接处密封等级达IP68标准。

- 通风系统(KFZ/KFF型):区分正压通风与负压抽风工况,通过涂层改性技术适应不同气流压力与湿度条件。

- 供排水系统(KS型):涵盖消防供水、生产用水及井下排水,耐压范围覆盖1.0-4.0MPa多个等级,法兰与沟槽连接方式兼顾密封性与安装效率。

- 喷浆系统(KJ型):特殊增韧涂层抵抗混凝土浆料的磨蚀,弯头和三通等管件采用加厚涂层设计。

- 电缆保护系统:作为阻燃套管保护井下电力与通信线路,避免金属管道的电腐蚀风险。

三、生产工艺:精密制造的技术链条

涂塑钢管的生产涵盖基管处理、表面改性、涂层涂覆、固化成型四大环节:

- 基管预处理:采用喷砂除锈达到Sa2.5级清洁度,锚纹深度控制在40-100μm,为涂层附着提供最佳界面。

- 材料改性技术:通过聚乙烯接枝改性、环氧纳米填料增强等手段,同步提升涂层的抗静电性、耐磨性及附着力(≥30N/10mm)。

- 涂覆工艺创新:流化床浸涂保证涂层均匀性,静电喷涂实现精准厚度控制,最新发展的三维旋转喷涂技术可应对复杂管件。

- 固化质量控制:采用阶梯升温固化工艺,环氧树脂在200-250℃环境下交联成型,聚乙烯涂层则通过水冷定型形成无应力结构。

四、规格体系:标准化与定制化并行

行业已形成完整的规格体系:

- 口径范围:从DN15的小口径仪表管到DN1200的大流量主干管,其中DN100-DN500为井下主流通用规格。

- 压力等级:划分1.6MPa、2.5MPa、4.0MPa、6.3MPa四个压力系列,对应不同壁厚基管与涂层组合。

- 连接方式:法兰连接适用于高压场景,沟槽连接提升安装效率,承插式连接则用于快速抢修作业。

五、行业趋势:智能化与绿色化转型

随着智能矿山建设推进,涂塑钢管正迎来技术升级:

- 功能集成化:研发嵌入光纤传感器的智能管道,实时监测管道应力、温度及流量变化。

- 材料环保化:水性环氧涂料、无卤阻燃剂等环保材料应用比例持续提升,产品可回收率达90%以上。

- 工艺数字化:基于工业互联网的远程运维系统,实现管道全生命周期管理,维护成本降低50%以上。

结语:价值重构与未来展望

煤矿专用涂塑钢管不仅解决了井下管道的安全耐久问题,更通过技术创新重构了矿山管道的价值体系。其综合效益体现在三方面:安全效益(杜绝因管道腐蚀、静电引发的事故)、经济效益(全生命周期成本降低40%以上)、环境效益(减少更换频次与资源消耗)。随着"双碳"战略推进,这种兼具安全性与可持续性的管道技术,将为能源行业的绿色转型提供重要支撑,未来有望拓展至石油化工、城市综合管廊等更广阔领域。

需要注意的是,行业仍存在涂层标准化不足、现场修复技术局限等挑战,这需要产学研协同推进材料创新与工艺突破,进一步提升我国矿山装备的技术竞争力。

网站首页

网站首页 关于我们

关于我们 新闻资讯

新闻资讯 产品中心

产品中心 工程案例

工程案例 联系我们

联系我们 网站地图

网站地图 xml地图

xml地图

电话:19103378888

电话:19103378888 邮箱:431727371@qq.com

邮箱:431727371@qq.com 地址:河北省沧州盐山县正港工业园区

地址:河北省沧州盐山县正港工业园区 冀公网安备 13092502002328号

冀公网安备 13092502002328号